プラスチックは軽量で強度があります。家電製品、食品容器など、幅広い分野で利用されている、日常生活に欠かせない素材です。その加工方法には多くの種類があり、それぞれに特有のメリットがあります。この記事では、プラスチック加工の基本的な種類とその利点について詳しく紹介しているので参考にしてください。

プラスチックの定義

プラスチックという言葉は、植物から採取できる樹液を指します。その中の自然由来のものを天然樹脂と呼び、人工的に生成されるものは合成樹脂と呼ばれます。

天然樹脂は水に溶けにくく、アルコールなどの有機溶媒に溶けやすい点が特徴的です。一方で、合成樹脂は軽量でありながら電気を通さない絶縁体であり、耐薬品性にもすぐれているのが両者の異なる特性です。

身近に使用されている

プラスチックは非常に身近な素材です。日常的に使う製品の多くはプラスチックで作られています。たとえば、バッグ、カーテン、椅子の生地など、一見してプラスチックらしくない製品にも多く使用されています。

私たちの暮らしの中はもちろん、産業社会においても広く活用されているので、現代における社会生活に絶対に欠かせない素材です。

加工しやすい

プラスチックの大きな特徴は、その汎用性です。プラスチックは軽量でやわらかく、さまざまな形状や機能にかんたんに加工できます。たとえば、耐熱性をもたせたプラスチックは電子レンジ用の容器として利用され、柔軟性を加えたプラスチックは包装材として使用されます。

また、透明なプラスチックはペットボトルや窓材として使われ、不透明なプラスチックは家具や家電製品の部品として見ることも多いはずです。このように、プラスチックはその特性を活かして、私たちの生活をより便利に、快適にするための重要な素材です。

プラスチックの種類

プラスチックは、熱硬化性プラスチックと熱可塑性プラスチックに大別されます。それぞれの特徴を見ていきましょう。

熱可塑性プラスチック

熱可塑性プラスチックは、加熱するとやわらかくなり、冷やすと固まる特性があるプラスチックです。加熱によって液体化し、冷却によって再度固体化する性質により、チョコレート型とも呼ばれます。

この特性により生産性が非常に高く、多様な成形工法に対応できるのが長所です。熱可塑性プラスチックの種類としては、ポリエチレン、ポリスチレン、ポリプロピレン、ポリ塩化ビニルなどが一例です。

これらのプラスチックは、それぞれ異なる特性があります。中でも、ポリエチレンやポリプロピレンは日常生活の中でも広く使用されています。

熱硬化性プラスチック

熱硬化性プラスチックは、加熱によって一度だけ成形が可能なプラスチックです。最初のみやわらかくなりますが、加熱を続けると段階的に硬化し、液体に戻ることはありません。熱を加えても軟化しないため、非常に強固で耐熱性を求められる製品に使用するとよいでしょう。

プラスチック加工の種類

プラスチックは基本的に加工しやすい素材であり、さまざまな工法によって加工され多岐にわたる用途で利用されています。日常生活においては、フライパンや鍋、ラップフィルム、ペットボトル容器などの台所用品から、ペンや定規といった文具類、さらには電化製品の一部などに加工され、あらゆるシーンで活躍しています。

成形加工

成形加工は、液状にしたプラスチックを型に流し込み、冷却して固めることで製品を作る方法です。成形に使用される金型は高価ですが、一度作成すれば大量生産が可能で、金型が壊れるまで何度も使用できます。

成形加工には、射出成形、ブロー成形、押出成形、圧縮成形などの方法があります。たとえば、ブロー成形はペットボトルのような中空製品の大量生産に適している加工方法です。どのプラスチック製品も、求められる機能を満たせるような成型方法が採用されています。

切削加工

切削加工は、金型を使用せずに工具を使ってプラスチックを削り出す方法です。マシニングセンタやNC旋盤などの機械を用いて、素材を削って目的の形に仕上げます。

切削加工は、製品の精度や細部の加工が求められる場面で用いられる加工方式であり、大量生産には不向きです。細かい仕様変更や試作が必要な場合に適しています。

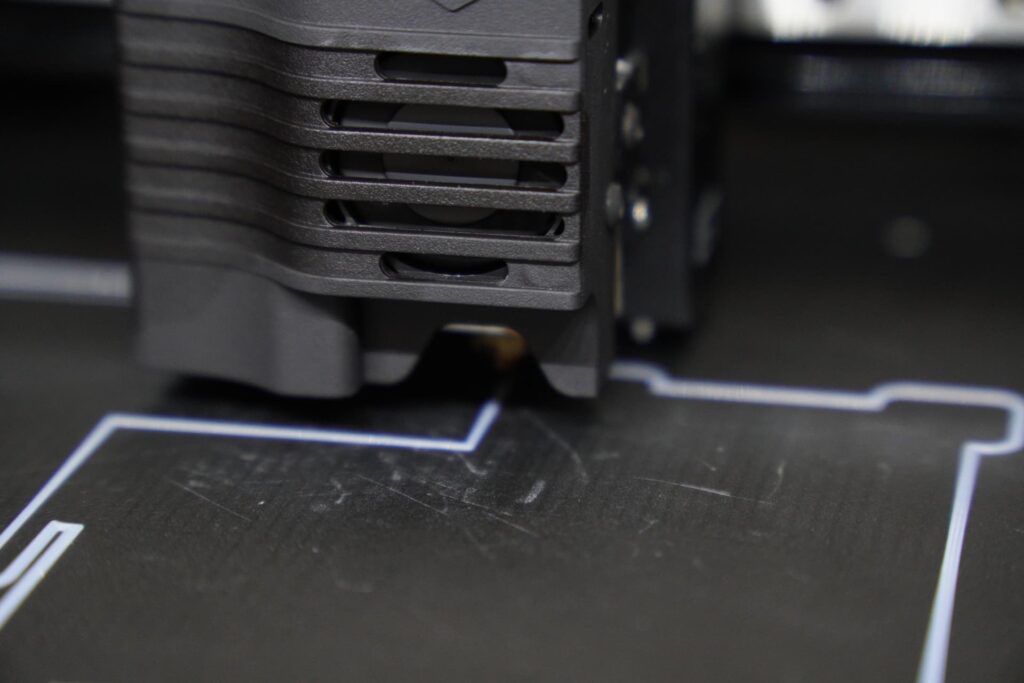

3Dプリント

3Dプリントは、近年普及が進んでいる新しい加工方法です。コンピュータで作成した3Dデータをもとに、プラスチックを一層ずつ積み上げて立体物を作り出します。複雑な形状や細かいディテールを持つ製品を作成でき、試作品の製作や少量生産に適しています。

3Dプリントは、設計の自由度が高く、従来の加工方法ではむずかしかった構造を実現できる加工です。3Dプリントの設備は比較的サイズが小さいため、複数の加工方法を組み合わせる必要がある場合や製造場所が広くない場合の加工にも力を発揮します。

曲げ加工

曲げ加工は、プラスチックを加熱してやわらかくし、所定の形状に曲げる加工方法です。プラスチックの特性を活かして、滑らかなカーブや特定の角度を持つ部品を作成できます。

この特性により、複雑な形状やうつくしい仕上がりが求められる製品にも適しています。たとえば、ディスプレイスタンドや家具の一部など、デザイン性が求められる製品に利用されることが多いです。

接着加工

接着加工は、プラスチック同士を溶剤や接着剤を使って接合する加工方法です。溶剤によってプラスチックの表面を溶かし、圧着することで強力な接合を実現します。美観が求められる際や、通常の加工方法ではむずかしい複雑な形状も実現できる加工方法です。

プラスチック加工のメリットとデメリット

プラスチックは、加工において他の金属類よりも多くのメリットがありますが、一方でデメリットも存在します。以下に、プラスチック加工のメリットとデメリットを詳しく説明します。

メリット

プラスチック加工の最大の利点は、加工方法の種類が非常に豊富である点です。製品の形状や特性に応じた最適な加工方法を選ぶことで、さまざまな機能や用途に対応できます。

軽量なことで使用中の負担が少なく、ある程度の強度も備えていることも、日常生活の中のさまざまな分野で利用される理由のひとつです。

さらにプラスチックは着色が容易であり、製品のデザイン性を高められます。加えて、耐錆性や防腐性にすぐれ腐食しにくく、電気絶縁性や断熱性、耐薬品性もよい点もプラスチックの大きなメリットです。

デメリット

熱硬化性プラスチックでないプラスチックは耐熱性が低く、高温環境では形状が変わり、性能が低下することがデメリットです。このため、耐熱性が求められる用途には熱硬化性プラスチックを使用するか、金属などの他の材料を検討するのが無難でしょう。

また、機械的強度が金属にくらべると低いため、大きな荷重がかかる部品や高強度が求められる部品には適していません。さらに、プラスチックは電気を帯びやすい性質があります。

これにより、とくに電源の近くに組み合わせて使用する際などには工夫が必要です。また、プラスチックは表面が傷つきやすく、割れやすいという欠点もあります。

加えて、プラスチックは一部の溶剤に弱いという特性があり、特定の化学物質に触れると溶けたり変質したりするため使用する場合には注意しましょう。

まとめ

プラスチックは軽量で強度があり、着色や成形が容易なため、多くの製品に利用されています。加工には成形加工、切削加工、3Dプリント、曲げ加工、接着加工など多様な方法があり、それぞれの特性やメリットを理解しながら採用することで大いに活躍してくれるでしょう。一方で、耐熱性や機械的強度が金属に劣り、電気を帯びやすい点などのデメリットも考慮する必要があります。プラスチックの特性を把握し、適切に加工することで、さまざまな製品を作り出せるでしょう。