私たちの身の回りにある多くの製品は、実はプラスチック加工によって生まれています。ペットボトルや食品容器、家電製品の外装から自動車部品まで、幅広い分野で活躍しています。本記事では、プラスチック加工の基本的な仕組みや代表的な種類、それぞれの特徴をていねいに紹介し、用途に応じた選び方のヒントを伝えます。

CONTENTS

プラスチック加工とは?基本の仕組み

プラスチック加工とは、樹脂を加熱・溶接して目的の形に成形する技術のことを指します。原料となるプラスチックは、熱を加えると柔らかくなり、冷やすと固まる性質を持っているため、さまざまな形状の製品を効率的に作ることが可能です。

この特徴を活かして、家庭で使うスプーンやコップなどの日用品から、医療用の精密機器、自動車の内装部品、建築資材に至るまで、あらゆる分野で活用されています。さらに、軽量で強度があるため、金属の代替材料としても注目され、ものづくりの現場で欠かせない存在となっています。

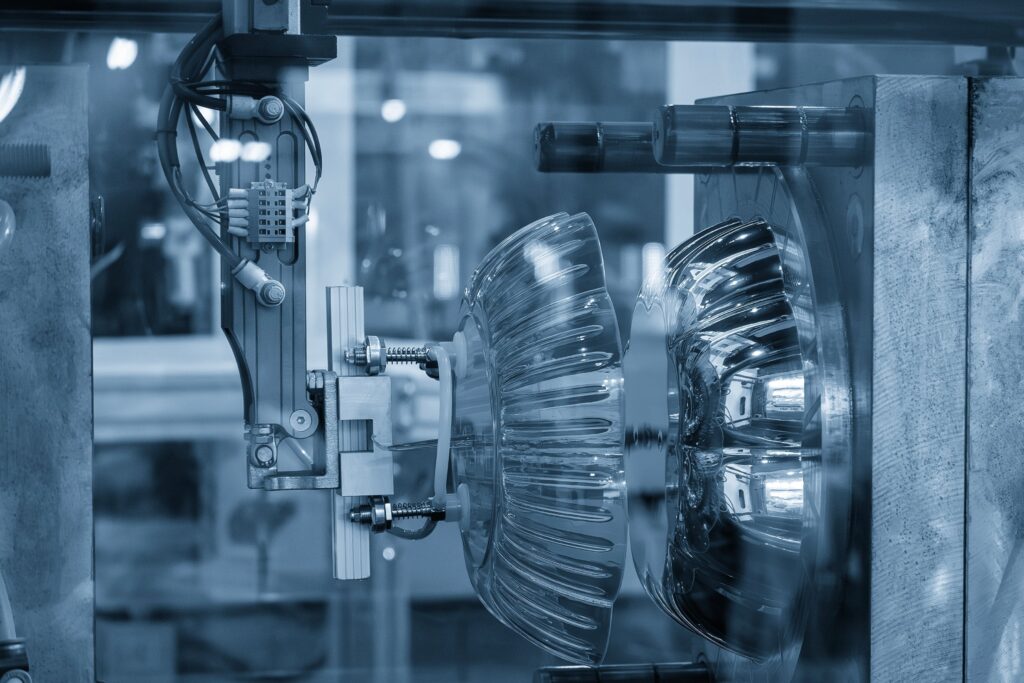

射出成形の特徴と活用事例

プラスチック加工の代表的な方法として、射出成形があります。これは、加熱して溶かした樹脂を高圧で金型に流し込み、冷却して固める手法です。大量生産に適しており、同じ形の製品を短時間で数多く作れるのが特徴です。具体的な利用例としては、家電製品の外装、精密機械の部品、プラスチック容器などがあります。また、細かいデザインや複雑な形状を再現できるため、デザイン性が求められる製品にも向いています。

大量に作れば作るほどコストが下がるため、身近な製品の多くは射出成形で作られていることが多いです。そして、自動車業界でも射出成形は欠かせません。ドアの内張りやメーターパネルなど、強度と軽量性を両立させる必要がある部品に採用され、燃費改善にも貢献しています。こうした具体例を見ても、射出成形が生活のあらゆる場面に浸透していることがわかります。

押出成形・ブロー成形の特徴

押出成形は、プラスチックを加熱して柔らかくした状態で機械から連続的に押出し、冷やして形を作る方法です。ホースやパイプ、フィルム、シートなど、長さのある製品を作るのに適しています。自由で連続的に製造できるため、生産効率が高いのも魅力といえます。ブロー成形は、空気の力を使って中空構造の製品を作る加工方法です。代表的な例がペットボトルで、加熱したプラスチックを型に入れ、内部に空気を吹き込んで膨らませることで形を作ります。タンクやボトルなど、軽くて丈夫な容器類を効率的に製造できるのが強みです。

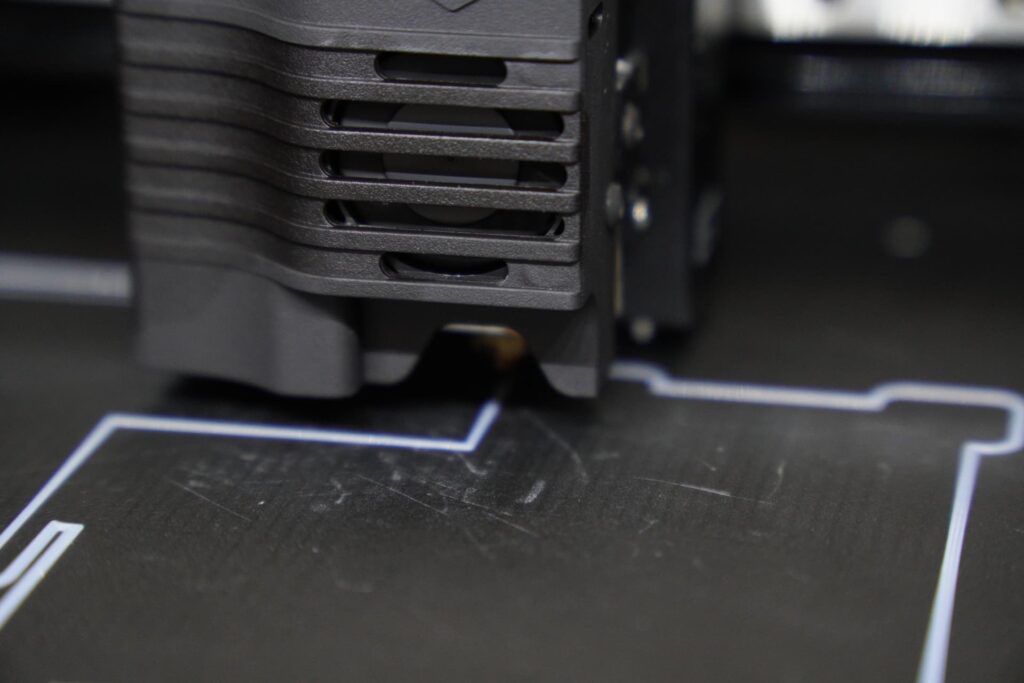

3Dプリンター加工の広がりを見せる可能性

近年、広がりを見せているのが3Dプリンターを活用したプラスチック加工です。設計データをもとに樹脂を積層して成形するため金型が不要で、小ロットや試作品の製造に大きなメリットがあります。デザイン変更や試行錯誤が容易で、研究開発やオーダーメイド製品の分野での利用が拡大しています。

従来の射出成形や押出成形と比べると大量生産には不向きですが、必要な分だけ効率的に生産できる点です。これにより、無駄な材料を削減するサステナブルな方法としても注目されています。医療分野ではすでに義肢やカスタム部品の製造に利用されており、今後はこうした取り組みがさらに多様な用途へと広がっていくことが期待されています。

日本国内での動向と発展の背景

日本国内でも、プラスチック加工の技術は幅広く活用されています。食品業界では、安全性とコストを両立するために押出成形やブロー成形が多用され、包装容器の大量生産に大きく貢献しています。医療分野では、射出成形を使った精密なカテーテル部品や注射器が開発され、品質の安定性が求められる現場で信頼を得ています。

また、日本は、高品質と細やかな設計対応力に強みがあるため、精密部品などの分野では海外からの依頼も見られるのが特徴です。さらに、近年は環境規制の強化を背景に、生分解性プラスチックやリサイクル樹脂を用いた加工も拡大しつつあります。国内メーカーは従来の加工技術を応用しながら、環境配慮型の新しい技術へとシフトしているのです。

加工方法ごとのメリット・デメリット

プラスチック加工には多様な方法があり、それぞれに強みと課題があります。射出成形は同じ製品を大量に生産するのに適しており、コストダウン効果が大きい一方で、金型の製作には高額な初期投資が必要です。押出成形は長尺物の製造を得意とし、自動車の配管やホースの生産には向いていますが、複雑な形状の製品には対応しにくい側面があります。

ブロー成形はペットボトルのような中空容器を効率よく作れる反面、肉厚を均一にするのが難しく品質管理に工夫が求められます。3Dプリンターは設計変更や試作品の少量生産で威力を発揮しますが、大量生産ではコスト競争力に劣りがちです。目的や数量、求める精度に応じて加工方法を見極めることが、製品の品質とコストの両立につながります。

まとめ

プラスチック加工は、身近な日用品から産業用部品まで、現代社会に欠かせない技術です。射出成形、押出成形、ブロー成形、3Dプリンターといった代表的な種類にはそれぞれ特徴があり、用途や目的に応じた選び方が重要になります。さらに、日本国内では法規制や環境配慮の流れを受けて、従来の加工方法に加えて新しい素材やリサイクル技術が取り入れられているのです。大量生産でコストを抑えるのか、試作品や特殊な形状を優先するのかによって、選ぶべき加工方法は異なります。プラスチック加工の種類と特徴を理解することは、効率的なものづくりの第一歩です。進化する加工技術を取り入れることで、便利さと環境配慮を両立した製品が広がっていくと考えられます。